Voor technische installaties en processen waarbij warmteoverdracht belangrijk is, kan externe corrosie van warmtewisselaars een aanzienlijk probleem zijn. Als er niets aan wordt gedaan, kan corrosie de effectiviteit van een batterij aanzienlijk verminderen, maar soms is het moeilijk om te bepalen welke anticorrosie behandeling in uw situatie het beste voldoet.

Fabrikanten bieden een verscheidenheid aan corrosiebestendige producten aan. De juiste combinatie van basismateriaal en coating kan de betrouwbaarheid en levensduur van een warmtewisselaar aanzienlijk verlengen, zelfs in een agressieve omgeving.

Recupair levert batterijen met diverse soorten coating, waaronder vooraf gecoate lamellen, (dompel-) coatings voor de totale batterij, spray-on coatings voor het gevinde gedeelte en gemoffelde epoxy coatings. Dit artikel behandelt de voordelen en afwegingen bij alle vier de opties, terwijl voor elke optie een aantal geschikte toepassingen wordt geschetst.

Daarnaast kan het oppervlak van de batterijen worden vertind (bij koper) of gegalvaniseerd (bij staal, ook volbad verzinkt). Een bijzondere coating is nylon 11 of polyamide 11 (ook wel bekend als Rilsan), die – vanwege de superieure chemische weerstand – vooral aan de binnenzijde van de batterijen wordt toegepast (in de waterkasten).

Aluminium is een zeer geschikt materiaal voor toepassingen in de airconditioning-, verwarmings- en ventilatie-industrie, vanwege de specifieke eigenschappen:

Aluminium maakt de productie mogelijk van warmtewisselaars, radiateurs en condensors met een hoog energetisch rendement en weerstand tegen vocht en corrosie. Aan het einde van de levensduur kan de apparatuur worden gerecycled, wat onmiskenbaar voordelen oplevert op het gebied van ecologie en duurzaamheid.

We kunnen het aluminium basismateriaal voorzien van hydrofobe of hydrofiele coatings (zelfs zeer innovatieve lakken op NanoTech-basis) om de corrosieweerstand te vergroten, de condensvorming en -afvoer te beïnvloeden en een antimicrobiële coating om de groei van bacteriën te stoppen.

Voordelen: Een vooraf aangebrachte coating beschermt tegen galvanische corrosie. Galvanische corrosie treedt op wanneer ongelijksoortige metalen in de loop van de tijd op elkaar inwerken in aanwezigheid van een elektrolyt. Het verschil in de elektrodepotentiaal van de twee metalen zorgt ervoor dat de ene als kathode fungeert en de andere als anode, wat zorgt voor een versnelde corrosie van het anodemetaal. Deze corrosie verzwakt de verbinding tussen de lamellen en de buizen van de batterij, waardoor de effectiviteit ervan afneemt.

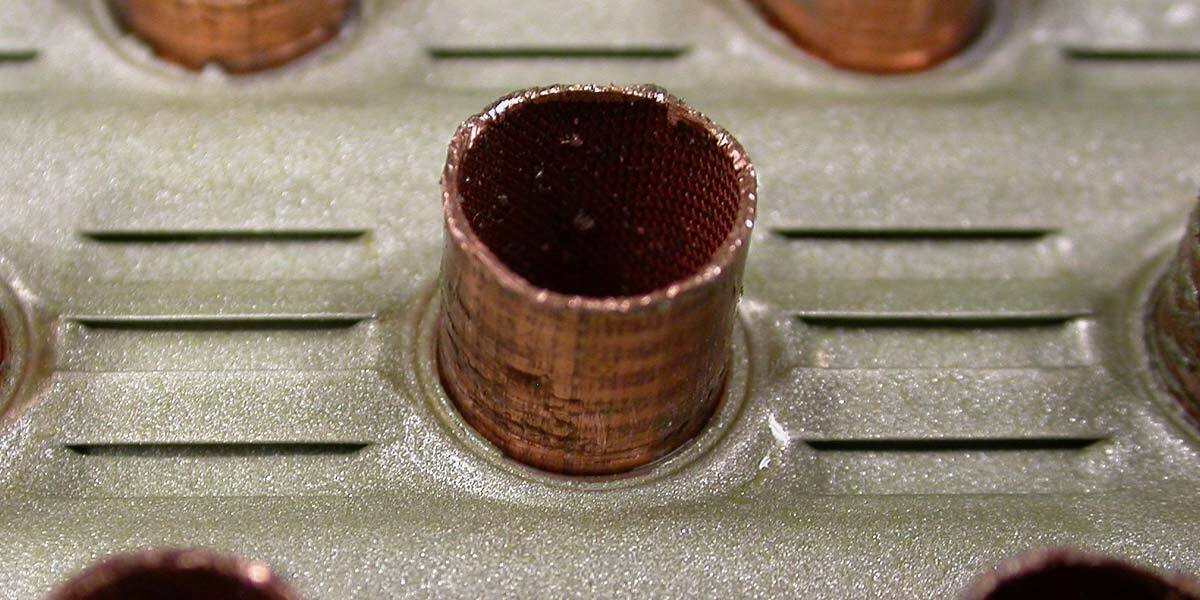

Een vooraf aangebrachte coating beschermt tegen galvanische corrosie door contact tussen ongelijksoortige metalen te elimineren. Door lamelle met kragen te gebruiken die uitlopen, komen de buizen van de batterij nooit in contact met niet-gecoat lamelmateriaal, waardoor een diëlektrisch circuit wordt voorkomen en de galvanische reactie wordt belemmerd. De coating bedekt ook het gebied van de lamel verder bij de verbinding vandaan en biedt een redelijke bescherming tegen corrosie over de rest van de lamel.

De prijs is een ander belangrijk voordeel van pre-coat, omdat het goedkoper is dan een dompel- of spuitcoating. Bovendien is pre-coat, in tegenstelling tot dompel- of spuitcoating, direct klaar voor gebruik. Het wordt verkocht op de rollen aluminium (net zoals niet-gecoate lamellen), dus het is niet nodig om de batterijen naar een coater te sturen, wat doorlooptijd bespaart.

Afwegingen: Een pre-coat biedt een lager niveau van corrosiebescherming dan een dompel- of spuitcoating en doorstaat doorgaans 1.000 uur in ASTM B117-tests (5% NaCl at 35 °C pH 6,5-7,2).

Toepassingen: De genoemde voordelen maken dat vooraf gecoate lamellen het meest worden toegepast, echter voornamelijk in minder extreem corrosieve omgevingen.

Blygold PoluAl XT is is een aluminium gepigmenteerde polyurethaan coating, speciaal ontwikkeld voor bescherming van warmtewisselaars. PoluAI XT biedt een uitstekende bescherming en is UV-bestendig. Het is een flexibele coating met een optimale hechting. De warmteoverdracht wordt nauwelijks negatief beïnvloed (het verlies is ca. 3%). Bovendien wordt het in een zeer dunne laag aangebracht, waardoor er nagenoeg geen verhoging van de drukval plaatsvindt.

Een goede coating werkt alleen als deze op de juiste manier wordt aangebracht. Blygold onderscheidt hierin vier belangrijke elementen: de coating, de spuittechniek, gecertificeerde Application Engineers en een geschikte applicatieruimte. De combinatie van deze elementen zorgt ervoor dat de warmtewisselaars altijd volledig dekkend behandeld worden.

Voordelen: Net als vooraf gecoate lamellen beschermt Blygold PoluAl XT ook tegen galvanische corrosie maar dan door de zuurstoftoetreding te voorkomen. Bovendien is het mogelijk een onderhoudscontract af te sluiten bij een erkend coater, waarmee een lange levensduur van de coating wordt gegarandeerd.

Afwegingen: Blygold PoluAl XTbiedt uitstekende bescherming in veel verschillende toepassingen en doorstaat 4.000 uur in ASTM B117-tests.

Toepassingen: Deze coating is duurder dan een pre-coat en verlengt de doorlooptijd, omdat ze pas na de assemblage van de batterij wordt aangebracht. Daar staat tegenover dat bij deze werkwijze ook de snijranden worden gecoat en de lamel dus volledig is beschermd. Blygold PoluAl XT is daarmee een goede keuze voor veeleisende toepassingen op het land. Blygold PoluAl XT biedt ook corrosiebescherming tegen chemicaliën en verontreinigende stoffen en zou goed standhouden in omgevingen waar een van beide aanwezig is.

Een derde optie is het aanbrengen van een hydrofiele coating op de lamellen. Meestal gebeurt dit vooraf (zie optie 1). Warmtewisselaars met een hydrofiele coating, verbeteren de prestaties en verlengen de levensduur van de batterij en de LBK. Deze coating voorkomt natuurlijke oxidatie van het aluminium, verbetert de afvoer van condens en vermindert de luchtweerstand.

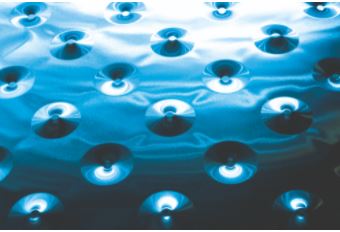

Hydrofiele coatings trekken water aan en bevochtigen het gehele oppervlak van de batterij. Vanwege de kleine hoek waarmee het water het lameloppervlak bevochtigt, vloeit het water niet samen tot grote druppels en verplaatst het zich gemakkelijk. Daardoor is de afvoer van condens op koelbatterijen beter en daarmee de luchtweerstand lager. Ook is een hogere luchtsnelheid haalbaar zonder druppel carry-over. Een kenmerk van een hydrofiele coating is een lage oppervlaktespanning. Waterdruppels glijden gemakkelijk van het oppervlak door de verminderde weerstand. Met een druppelhoek van < 90 graden bevordert de verbeterde hechting van het condenserende vocht aan het oppervlak van de lamellen dat het condensaat van de onderkant van de batterij sneller wordt afgevoerd. Het water verzamelt zich daar en wordt afgevoerd naar de lekbak, in plaats van dat het van de achterkant van de batterij wordt geblazen.

Een hydrofiele coating creëert een gepolariseerd oppervlak dat water naar het oppervlak trekt. Het water wordt continu verspreid over het oppervlak, waardoor de warmteoverdracht aan het oppervlak wordt verbeterd. Terwijl het water naar de oppervlakte wordt getrokken, creëert het ook een “zelfreinigend” effect op de batterijen. Verhoogde luchtsnelheden laten verdere verbeteringen zien in vergelijking met een niet gecoat oppervlak.

Hydrofiele coatings vertonen uitstekende prestaties bij het bieden van bescherming tegen water in omgevingen met hoge temperaturen en zoute omgevingen. Er is vastgesteld dat aluminium oppervlakken met een hydrofiele coating 3 keer langer meegaan onder 5% NaCl-spray dan blanke aluminium oppervlakken.

Voordelen: Deze coating voorkomt natuurlijke oxidatie van het aluminium, verbetert de afvoer van condens en vermindert de luchtweerstand. De hydrofiele laag maakt het mogelijk de batterij te gebruiken in toepassingen waarbij water moet stromen in plaats van parelen. Deze coating zorgt voor een duidelijke verbetering van de condensafvoer van koelers en verdampers, terwijl ook de luchtsnelheid tot 26% kan worden verhoogd in vergelijking met een niet-gecoate lamel. De hydrofiele laag biedt ook zijn eigen bescheiden slijtvastheid zonder verlies van hydrofiliteit.

Afwegingen: De coating wordt vooraf aangebracht op het aluminium, dus er is geen extra doorlooptijd of extra vrachtkosten. De coating doorstaat doorgaans 500 uur in ASTM B117-tests (5% NaCl bij 35°C en pH 6,5-7,2).

Toepassingen: De hydrofiele aard van de coating maakt hem geschikt voor omgevingen zoals verdampers, waar water moet stromen in plaats van te parelen. Het zou een goede keuze zijn voor gebruik in warmtewisselaars in voedselverwerking of residentiële en commerciële HVAC-toepassingen. De coating biedt ook corrosiebescherming tegen chemicaliën en verontreinigende stoffen en zou goed standhouden in omgevingen waar een van beide aanwezig is.

Een vierde corrosiebestendige optie is een dunne laag hoogwaardige thermohardende gemodificerde gemoffelde fenolcoating vervaardigd door Heresite® en speciaal ontworpen voor gebruik op externe oppervlakken van warmtewisselaars. De coating kan worden aangebracht via volledige onderdompeling, gieten of spuitmethoden. Heresite® P-413 was de eerste batterij- en radiatorcoating die voldeed aan de ISO 12944-9 norm voor zware offshore en maritieme omgeving. Naast zee- en zoute luchtomgeving, is deze coating bestand tegen blootstelling aan een grote verscheidenheid aan corrosieve en chemische dampen en condensaat met een hoge en met een lage pH. Omdat deze coating een efficiënte warmtegeleider is, is het vermogensverlies door de aanwezigheid van Heresite® P-413 minder dan 1%.

Voordelen: Door de dichte cross-links kan Heresite® P-413 een hoge mate van corrosieweerstand bieden, zelfs wanneer het wordt aangebracht als een dunne film. Heresite heeft ook een ANSI 51-certificering voor contactloze voedselzones en biedt weerstand tegen een groot aantal chemicaliën.

Afwegingen: de extra stap kan bijdragen aan een langere levertijd (ongeveer 10 werkdagen). De droge laagdikte is ongeveer 25 micron.

Toepassingen: Heresite® P-413 is ontworpen voor gebruik op componenten en onderdelen in airconditioning- en koelsystemen, met name die welke werken in matig tot ernstig corrosieve omgevingen, zoals onder andere maritieme en offshore-toepassingen.

Naast het aanbrengen van een coating op het metaal, is het ook mogelijk om door een andere materiaalkeuze corrosie uit te sluiten. Daaronder vallen ook het vertinnen en (volbad) verzinken van het materiaal.

Voor persoonlijk advies over de anticorrosie behandeling van een batterij voor uw toepassing kunt u contact opnemen met één van onze specialisten.